Hightech für die Reinigung von kleinsten Partikeln

Megaschalltechnologie

Einführung

Die Megaschallreinigung ist eine Form der Reinigung, die auf der Anwendung von hochfrequenten Schallwellen basiert, um Oberflächen zu säubern. Obwohl der Begriff „Megaschall“ wissenschaftlich nicht streng definiert ist, wird er oft in Zusammenhang mit Schallwellen im hohen Frequenzbereich von Ultraschall verwendet. Während der "klassische Ultraschall" bei Reinigungsanwendungen eher im Bereich 20kHz bis 40kHz (also 20.000 bis 40.000 Schwingungen pro Sekunde) liegt, sind beim Megaschall noch deutlich höhere Frequenzen (in der Regel ab 400kHz aufwärts bis zu mehreren MHz) üblich. Die Technik wird häufig in industriellen Prozessen genutzt, um empfindliche oder komplexe Bauteile gründlich zu reinigen und von sehr kleinen Partikeln (bis zu wenigen Nanometern) zu befreien.

Megaschallreinigung

Funktionsweise

Bei der Megaschall-Reinigung werden hochfrequente Schallwellen durch eine Flüssigkeit (meist Wasser oder Lösungs- bzw. Reinigungsmittel) geleitet. Diese Schallwellen erzeugen winzige Bläschen in der Flüssigkeit, die beim Zusammenfallen einen intensiven Reinigungseffekt hervorrufen. Diesen Vorgang nennt man Kavitation*.

*Kavitation: Die hochfrequenten Schallwellen verursachen die Bildung kleiner Gasblasen in der Flüssigkeit. Wenn diese Blasen implodieren, erzeugen sie mikroskopische Druckwellen, die Schmutz, Öl und Ablagerungen von Oberflächen entfernen können.

Vorteile der Megaschallreinigung

- Gründliche Reinigung: Die Technik entfernt Verschmutzungen auch an schwer zugänglichen Stellen, wie winzigen Ritzen oder Vertiefungen.

- Nicht abrasiv: Da keine mechanische Reibung erforderlich ist, bleibt das zu reinigende Material unbeschädigt.

- Effektiv bei kleinsten Kontaminationen: Ideal für die Reinigung von kleinsten Partikeln, wie es z.B. in der Elektronik oder Halbleiterindustrie gefordert wird.

- Umweltfreundlicher: Die Reinigung erfolgt oft ohne aggressive Chemikalien, was die Umweltbelastung reduziert.

Anwendungsbereiche

- Halbleiter: Reinigung von Wafern und Photomasken in der Halbleiterindustrie (häufigster Einsatzzweck)

- Labor und Forschung: Zum Beschallen und Reinigen von verschiedenen Substraten und Anwendungen im Forschungsbereich.

- Industrie: Entfernung von Schmutz und öligen Rückständen, z.B. von Linsen (Optik) oder elektronischen Bauteilen.

- Weitere: Reinigung oder Entwicklungsunterstützung bei einer Reihe von weiteren wissenschaftlicher Aufgaben bis hin zur Lebensmittelindustrie.

Zusammengefasst

ist die Megaschall-Reinigung eine fortschrittliche und schonende Methode, um empfindliche und komplexe Substrate effizient zu säubern.

Megaschall vs. Ultraschall

Gemeinsamkeiten und Unterschiede

Der Begriff "Megaschall" weist vor allem auf die höheren Frequenzbereiche oder intensivere Reinigungsprozesse im Vergleich zu herkömmlichen Ultraschallreinigern hin, obwohl es hier keine einheitlichen Definitionen gibt. Der Frequenzbereich im Anwendungsgebiet Reinigung lässt sich bei Ultraschallreinigern auf ca. 20kHz-40kHz beziffern, bei Megaschallreinigern von ca. 400kHz-9MHz. Im nachfolgenden Kapitel wird auf weitere Unterschiede näher eingegangen.

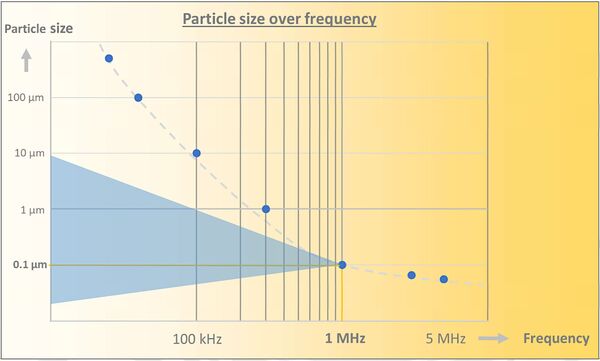

Für die Schwingungen der Piezokeramik werden sowohl Ultraschallwellen als auch Megaschallwellen ausgenutzt, um im Medium Kavitationseffekte zu erzeugen. Dabei sind diese Kavitationsbläschen beim Ultraschall größer im Durchmesser; dadurch ist auch die Intensität bei der Implosion höher. Dies ist v.a. bei der Abreinigung gröberer Partikel (mehrere µm bis einige hundert µm) hilfreich, da hier die höhere Intensität zum Tragen kommt. Allerdings kann diese höhere Intensität auch zur Folge haben, dass das eigentlich zu reinigende Substrat beschädigt wird. Dies ist v.a. bei empfindlichen Strukturen, wie z.B. MEMS-Sensoren oder Halbleiter-Wafern der Fall.

Weiterhin erlaubt der größere Blasendurchmesser bei der Abreinigung von kleinen und kleinsten Partikeln oft nicht, sich der Oberfläche weit genug anzunähern bzw. die kleinsten Partikel effektiv abzureinigen. Hier ist dann die Anwendung von Megaschall mit seinen höheren Frequenzen und kleineren Kavitationsbläschen gefragt. Es kann dadurch schonender und bis in den Nanometer (nm) Bereich abgereinigt werden, so wie es in einigen speziellen Anwendungen gefordert ist.

Der folgende Graph illustriert den groben Zusammenhang zwischen Frequenz(anforderung) und dem abzureinigenden Partikelgrößenbereich. Die Angaben sind circa-Werte.

Reinigungsbeispiele

Beispiel: Wafer Reinigung

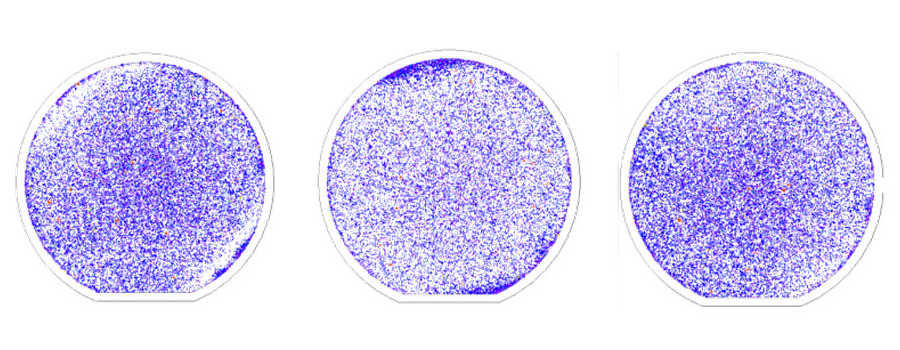

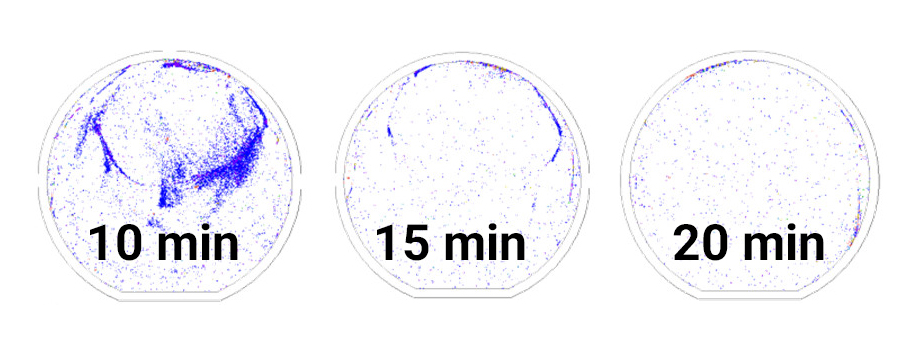

Dieses Reinigungsbeispiel zeigt Wafer, welche eine hohe Partikelbelastung haben und mit 1MHz / 500W / Medium: DIW im Bad über verschiedene Zeitspannen abgereinigt wurden.

Topcon-Messungen ab 100nm

Quelle: mit freundlicher Bereitstellung von ims Chips Stuttgart, Germany

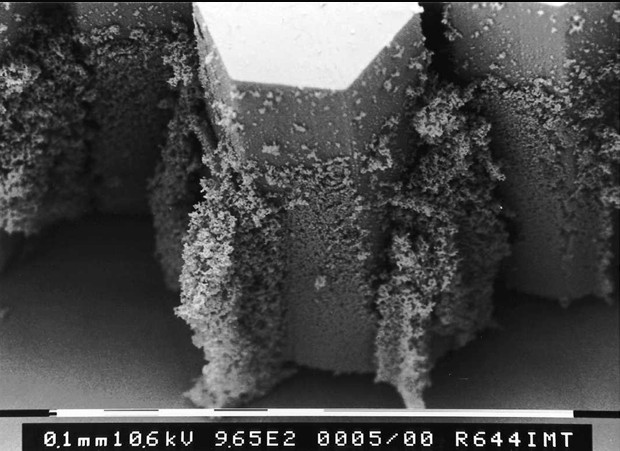

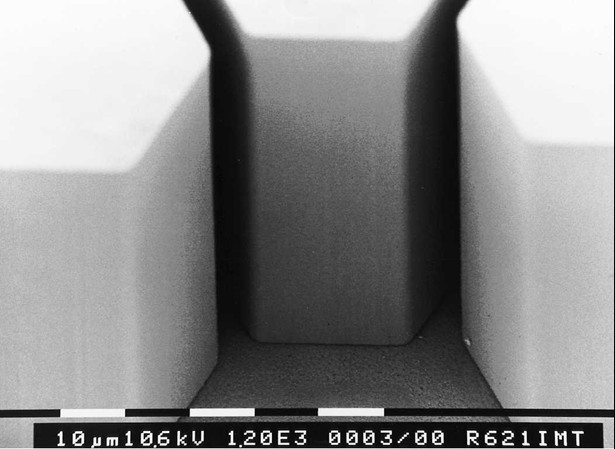

Beispiel: Lithogalvanik (LIGA)

Dieses Reinigungsbeispiel zeigt eine Struktur mit einem hohen Aspektverhältniss, welche im sog. LIGA-Verfahren (Litho-Galvanik) am KIT in Karlsruhe hergestellt und zusammen mit SONOSYS® in Hinblick auf den Abtransport und die Durchlässigkeit von abgereinigten Partikeln optimiert wurde, um so die Entwicklungszeit zu verkürzen und das Aspektverhältnis zu erhöhen.

Quelle: mit freundlicher Bereitstellung von KIT (IMT) in Karlsruhe, Germany

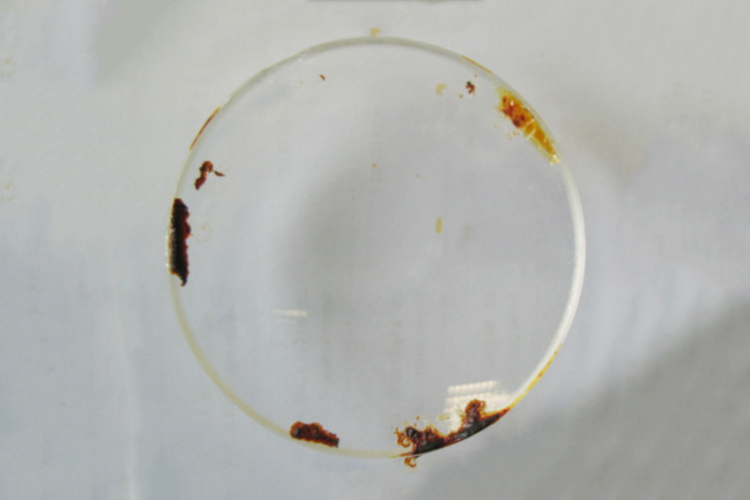

Beispiel: Optik

Dieses Reinigungsbeispiel zeigt im linken Bild eine Optik vor der Reinigung. Sie weist offensichtlich grobe Verschmutzungen auf. Dann wurde die Optik mit einer 600kHz-Düse von SONOSYS® gereinigt. Der Erfolg der Reinigung zeigt sich im rechten Bild.

Quelle: mit freundlicher Bereitstellung von IPCM (?)

9 Gründe für SONOSYS Megaschallsysteme

Beschädigungen vermeiden

Lösung: Höhere Frequenzen anwenden

Nutzen: Keine oder deutlich weniger Beschädigungen, höhere Ausbeute, Kostenersparnis

Kleinste Partikel entfernen

Lösung: Höhere Frequenzen, Prozessoptimierung

Nutzen: Megaschallanwendungen erlauben eine effektive Reinigung mit Raten >98% bei 1µm (PRE); höhere Ausbeute

Platzbedarf optimieren

Lösung: kundenspezifische Anpassungen, modulare Bauweise

Nutzen: Integrationsmöglichkeiten auch bei wenig Platz in der Nasskammer

Kundenspezifische Anpassung

Lösung: kundenspezifische Lösungen

Nutzen: SONOSYS® bietet Lösungen angepasst an die Anforderungen der Kunden

Homogene Reinigungsergebnisse

Lösung: lange Entwicklungshistorie für bestmögliche Homogenität. Qualitätsüberwachung mittels eigenem Kavitationssensor.

Nutzen: Homogene Reinigungsergebnisse, objektive Qualitätsüberwachung

Beratung vom Experten

Lösung: SONOSYS® steht mit über 30 Jahren Erfahrung im Bereich Megaschall als kompetenter Ansprechpartner zur Verfügung

Nutzen: Vermeidung von teuren Fehlern beim Kunden, Zugang zum Partnernetzwerk, bewährte Technologie

Hohe Produktzuverlässigkeit

Lösung: robustes Design, hohe Qualität und Zuverlässigkeit sowie wartungsfreie Produkte

Nutzen: Geringe oder keine Ausfallzeiten, keine wiederkehrende Wartungskosten

Effektiver Einsatz

Lösung: indirekte Beschallung, spezielle Beschichtungen für den Schwinger

Nutzen: Einsatz auch unter rauen Umgebungsbedingungen, zuverlässige Industrielösung, geringe bzw. keine Metallbelsatung

Partnerschaftliche Beziehung

Lösung: Hochflexible Organisation, ISO 9001 zertifiziertes Unternehmen, stabiles Management, bewährte Technologie

Nutzen: langfristige und partnerschaftliche Beziehung, zuverlässige Lösungen, geringe/ keine Ausfallzeiten, gute Produktverfügbarkeit